„Theo“, das Luftschiff der WDL Luftschiffgesellschaft mbH, hat als Botschafter der Metropole Ruhr nicht nur im Ruhrgebiet, sondern auch über dieses hinaus Kultstatus erreicht. Das Luftschiff ist eines von insgesamt sechs Luftschiffen weltweit und fliegt zu Werbezwecke regelmäßig über das gesamte Ruhrgebiet. Die WDL zeichnet bereits seit Jahrzehnten für den Betrieb von Luftschiffen verantwortlich

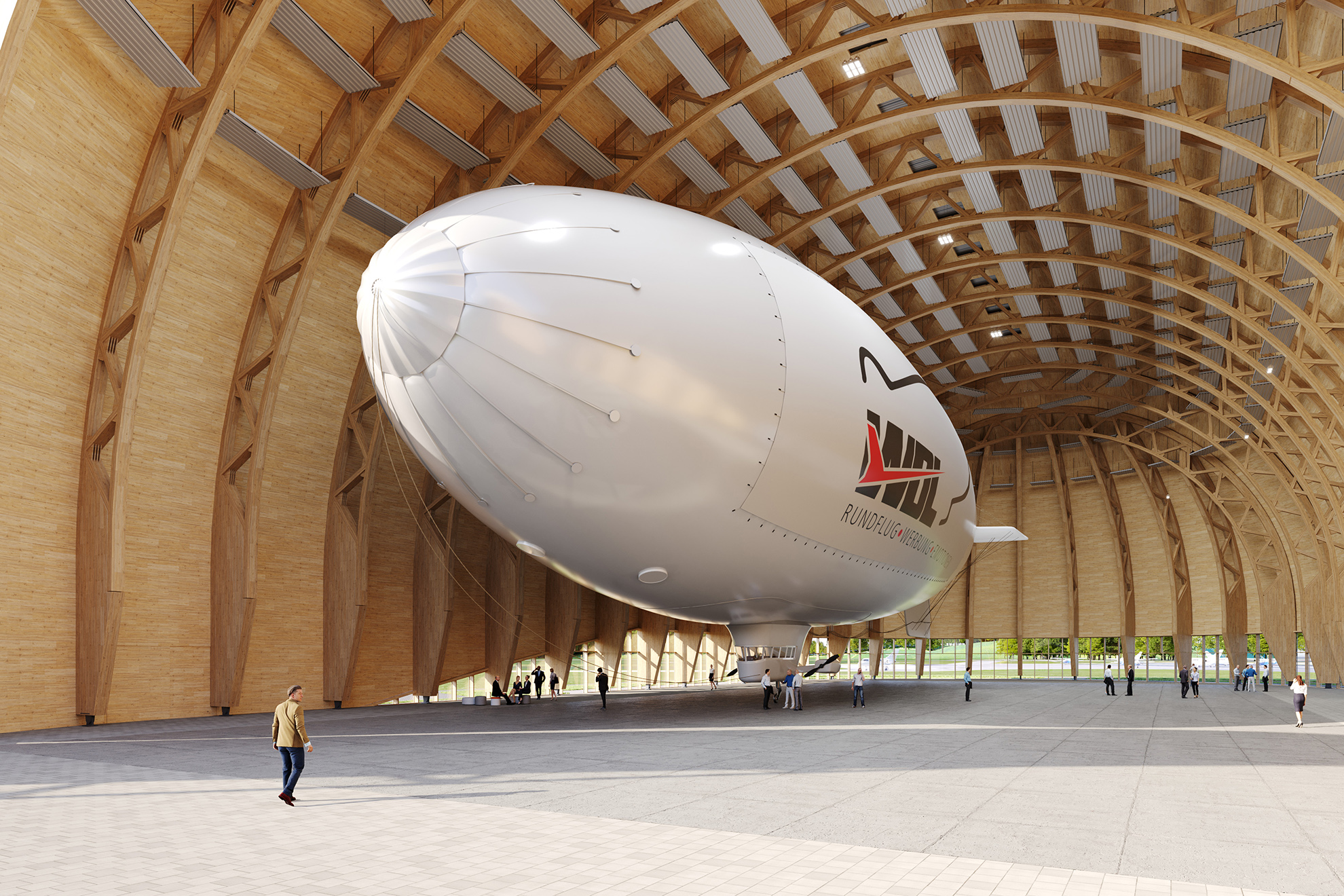

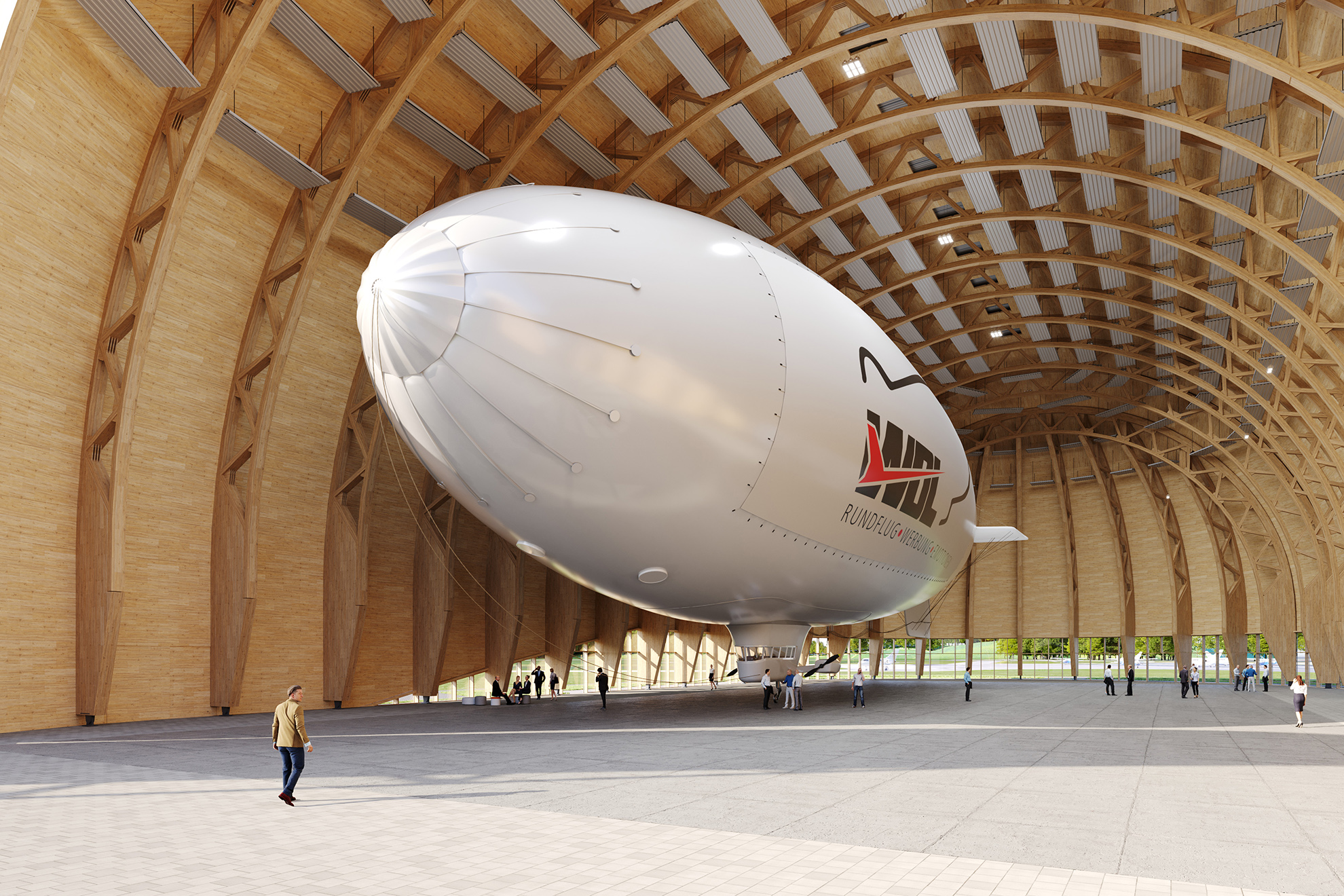

Wenn „Theo“ sich nicht in luftiger Höhe bewegt, wird das Luftschiff in einem Hangar auf dem Areal der WDL Luftschiffgesellschaft untergebracht, um Wartungs- und Reparaturarbeiten durchzuführen oder es in den Wintermonaten vor Witterung zu schützen. Inzwischen war die Halle in die Jahre gekommen, entsprach nicht mehr den technischen Anforderungen. Und so erfolgte Anfang Mai dieses Jahres der Rückbau des Hangars, um an selber Stelle den Neubau einer Multifunktionshalle zu errichten. In dieser findet künftig nicht nur Luftschiff „Theo“ seinen Platz, sondern im Rahmen von Veranstaltungen auch etwa 1.500 Personen.

Ein Luftschiffhangar – bei diesem Vorhaben handelt es sich für alle an Planung und Bau Beteiligten ohnehin bereits um eine ungewöhnliche Baumaßnahme. Die Tatsache, dass der neue Hangar möglichst den Kriterien der Kreislaufwirtschaft entsprechen, nachwachsende und recyclingfähige Baustoffe zum Einsatz kommen sollen und eine DGNB-Zertifizierung angestrebt ist, macht die Bauaufgabe nicht weniger herausfordernd. Werden diese Anforderungen erfüllt, stellt der Hangar nicht nur mit Blick auf seine Formgebung eine durch und durch runde Sache dar.

Die Grundholzlegung für den neuen Hangar erfolgte im Juni dieses Jahres. Grundholz- und nicht Grundstein, weil die Trägerkonstruktion ausschließlich aus Holz bestehen wird. 557 Tonnen Holz aus deutschen Wäldern kommen in diesem Projekt zum Einsatz. Der nachwachsende und recyclingfähige Baustoff Holz kommt für das Tragwerk als Holz-Fachwerkkonstruktion zum Einsatz. 15 Zweigelenkbogen als Fachwerkkonstruktion aus Brettschichtholz überspannen eine beeindruckende Spannweite von 42 m. Diese Dachtragschale wird aus Brettsperrholz gefertigt. Das Besondere bei den Fachwerkträger ist unter anderem, dass diese auch an den insgesamt 592 Knotenpunkten als Holzverbindung realisiert werden. Ab Mitte September wird der Holzbau gerichtet, denn bereits im November soll Luftschiff „Theo“ wieder ein Dach über dem Kopf haben.

Der Aushub der Fläche und der Fundamente betrug knapp 8.000 Kubikmeter. Die alten Fundamente wurden vor Ort gebrochen und als Recyclingmaterial wieder verwendet. Direkt auf der Baustelle wurde das Material zerkleinert, sortiert und als Unterbau für den Hallenboden wieder verwendet. Dieser wird aus gebrauchten Beton-Großformatplatten, die an einer Logistikfläche in Mülheim ausgebaut und abgeholt werden, ausgeführt.

Insgesamt werden durch gezielte Auswahl von Materialien wie auch durch die Wiederverwendung von Baustoffen 156 Tonnen CO2 eingespart. Nicht zuletzt stammen alle an diesem Projekt beteiligten Partner aus Mühlheim an der Ruhr oder Umgebung.

Die Kubatur des neuen Hangars orientiert sich an der bestehenden Halle und entsteht eins zu eins auf dem Fußabdruck des Bestandsgebäudes, es erfolgt also keine weitere Flächenversiegelung. Die runde Formgebung weckt Assoziationen an das Luftschiff „Theo“, so als ob dieses soeben auf dem Boden gelandet ist. Dabei legt sich die Aluminiumfassade wie ein Tuch über die hölzerne Tragkonstruktion. Auch hier haben sich die Beteiligten bewusst gegen ein Plane, wie bisher im Bestand genutzt, und für eine recyclingfähige Aluminiumfassade entschieden.

Es entsteht eine pure Ästhetik, unterstrichen durch nur wenig offene Fassadenflächen. Gen Westen öffnet sich die imposante Halle über eine etwa zweigeschossige Ebene und lässt lediglich hier Ein- und Ausblicke zu. Diese Glasfuge verschafft dem sonst verschlossenen Baukörper eine gewisse Leichtigkeit, belichtet den Innenraum und gibt den Blick auf das großzügige Flugfeld frei.

Die Abmessungen der neuen Halle belaufen sich auf 92 x 42 m, das entspricht etwa einem Fußballfeld. Der höchste Punkt des Hangars misst 26 m, der Brutto-Rauminhalt beträgt 71.000 m3. Die neue Toröffnung, eine individuelle Maßanfertigung, an der kurzen Seite der Halle beeindruckt außerdem mit spektakulären Maßen: 400 m2 Fläche pro Torflügel mit einem Eigengewicht von je 72 Tonnen werden durch vier Elektromotoren (60kW/80 PS Motorenleistung) und einem Gesamtantriebsdrehmoment von 88.000 Nm bewegt.

Projekt: Luftschiffhangar

Standort: Lilienthalstraße 8, 45470 Mülheim an der Ruhr

Bauherrin: Westdeutsche Luftwerbung Theodor Wüllenkemper GmbH & Co.KG

Projektleitung | Bauherrenvertretung und Brandschutzplanung:

IB Römling

Architektur (Entwurf und Genehmigungsplanung): Smyk Fischer Architekten GbR

www.s-f-architekten.de

Architektur (Ausführungsplanung und Bauleitung):

GRONAU plan GbR, www.gronau-bau.de

Tragwerksplanung:

Ripkens Wiesenkämper Beratende Ingenieure PartGmbB | Marx Krontal Partner

www.rw-ingenieure.de | www.marxkrontal.com

Holzbau: W. u. J. Derix GmbH & Co.

www.derix.de